三轴搅拌桩属于是长螺旋桩机的一种,同时有三个螺旋钻孔,施工时三条螺旋钻孔同时向下施工,一般用于地下连续墙工法使用,是软基处理的一种有效形式,利用搅拌桩机将水泥喷入土体并充分搅拌,使水泥与土发生一系列物理化学反应,使软土硬结而提高地基强度。

三轴搅拌桩的作用是在基坑围护工程起到重要的作用,一种中间不插型钢,只作为止水用,如需挡土应与其他工艺结合应用;一种是搅拌桩桩体内插H型钢(俗称SMW工法)既可以起到止水亦可以作挡土墙,适用于挖深较浅的基坑。

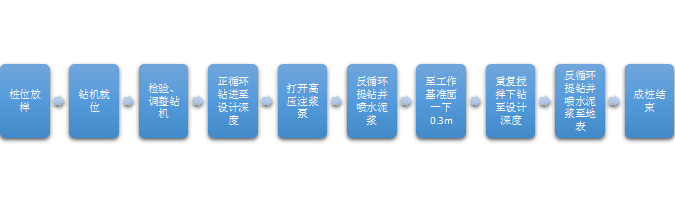

工作流程:

1.1.1 施工方法及技术措施

(1)施工场地平整

施工前,必须先进行施工区域内的场地平整,清除表层硬物,素土须夯实。按照桩位平面布置图,确定合理的施工顺序及配套机械、水泥等材料的堆放位置。

(2)桩位放样

根据提供的坐标基准点,按照加固方案进行放样定位及高程引测工作,并做好永久及临时标志。

(3)施工参数选择

为了保证施工质量,施工中必须加强主要技术参数的控制,并要求在施工现场做到挂牌施工,初步拟定三轴深层搅桩主要技术参数见表7-2。

(4)导槽施工

在三轴搅拌桩施工过程中会涌出大量的泥浆,为了保证桩机的安全移位及施工现场的整洁,需要使用挖机在搅拌桩桩位上预先开挖沟槽。沟槽宽约1.2m,深0.7~1m。在施工现场还需制作一泥浆池,把三轴搅拌桩施工过程中产生的泥浆置于其内,待一定数量后及时外运。

施工主要技术参数表

序号 | 技术参数项目 | 参数指标 | |

1 | 水泥掺入比 | 外槽壁加固区 | 15% |

内槽壁加固区 | 12% | ||

2 | 供浆流量 | 165L/min(加固区)116 L/min(弱加固) | |

3 | 浆液配比 | 水:水泥=1.5:1 ; | |

4 | 输浆泵工作压力 | 不小于2.8Mpa | |

5 | 下沉速度 | <0.7m/min | |

6 | 提升速度 | <0.8m/min | |

7 | 28天无侧限抗压强度 | ≥0.8Mpa | |

8 | 水泥浆的比重 | ≥1.37 | |

9 | 搅拌速度(rpm/min) | 两边搅拌头:26.0 中间搅拌头:14.5 | |

(5)三轴搅拌桩钻进施工

a.桩位放样: 根据业主提供的坐标基准点,由现场技术人员放出桩位,施工过程中桩位误差必须小于20mm。

b.桩机就位:

①移动搅拌桩机到达作业位置,并调整桩架垂直度达到3‰以内。桩机移位由当班机长统一指挥,移动前必须仔细观察现场情况,发现障碍物应及时清除,桩机移动结束后认真检查定位情况并及时纠正。

②桩机应平稳、平整,每次移机后可用水平尺或水准仪检测桩机平台的平整,并用线锤对立柱进行垂直定位观测以确保桩机的垂直度。

③三轴搅拌桩桩机定位后再进行定位复核,偏差值应小于2cm。

④工程实施过程中,严禁发生定位桩及定位线移位,一旦发现挖机在清除导槽沟时碰撞定位桩及定位线使其跑位,立即重新放线,严格按照设计图纸进行施工。

(6)桩机垂直度校正

桩架垂直度指示针可调整桩架垂直度,并用线锤经纬仪进行校核。在桩架上焊接一半径为5cm的铁圈,10m高处悬挂一铅锤,利用经纬仪校直钻杆垂直度,使铅锤正好通过铁圈中心。每次施工前必须适当调节钻杆,使铅锤位于铁圈内,即把钻杆垂直度误差控制在3‰内。

(7)桩长控制标志

搅拌桩桩长控制很重要,施工前应在钻杆上做好标记,控制搅拌桩桩长不得小于设计桩长,当桩长变化时擦去旧标记,做好新标记。

(8)水泥浆液拌制

水泥浆在搅拌桶中按规定的水灰比配制拌匀后排入存浆桶,再由2台泥浆泵抽吸加压后经过输浆管压至钻杆内注浆孔。为了保证供浆压力,供浆平台距离施工地点100米左右为宜。水泥浆液的水灰比重严格控制在1.37kg/L以上。

(9)桩机钻杆下沉与提升

按照搅拌桩施工工艺要求,钻杆在下沉和提升时均需注入水泥浆液。钻杆下沉速度不大于0.7m/min,提升速度不大于0.8m/min,现场设专人跟踪检测、监督桩机下沉、提升搅拌速度,在桩架上每隔1m设明显标记,用秒表测试钻杆速度以便及时调整钻机速度,以达到搅拌均匀的目的,在桩底部分适当持续搅拌注浆至少15秒,确保水泥土搅拌桩的成桩均匀性并做好每次成桩的原始记录。

(10)注浆、搅拌、提升

开动灰浆泵,待纯水泥浆到达搅拌头后,按计算要求的速度提升搅拌头,边注浆、边搅拌、边提升,使水泥浆和原地基土充分拌和,直至提升到离地面50cm处或桩顶设计标高后再关闭灰浆泵。搅拌桩桩体应搅拌均匀,表面要密实、平整。桩顶凿除部分的水泥土也应上提注浆,确保桩体的连续性和桩体质量。

1.1.1.1 施工要点

(1)开机前必须探明和清除一切地下障碍物,须回填土的部位,必须分层回填夯实,以确保桩的质量。

(2)桩机行驶路轨和轨枕不得下沉,桩机垂直偏差不大于3‰。

(3)采用标准水箱,按设计要求严格控制水灰比,水泥浆搅拌时间不少于3min,滤浆后倒入集料池中,随后不断的搅拌,防止水泥离析压浆应连续进行,不可中断。搁置时间超过2h以上的拌制浆液作为废浆处理,不得再用。

(4)严格控制注浆量和提升速度,防止出现夹心层或断浆情况。

1.1.1.2 质量标准

(1)施工过程必须严格控制跟踪检查每根桩的水泥用量、桩长、搅拌头下降和提升速度、浆液流量、浆液比重、喷降压力、成桩垂直度、深度标高等。

(2)在成桩过程中对水泥土取样,制成标准试块。取样数量为每台班每机架一组,每组6块。

(3)搅拌桩桩体在达到龄期28天后,应钻孔取芯测试其强度,其无侧限抗压强度不小于1.0Mpa。

表7-3 水泥土搅拌桩质量检验标准

项目 | 序号 | 检查项目 | 允许偏差或允许值 | 检查方法 | |

单位 | 数值 | ||||

主控项目 | 1 | 水泥及外掺剂质量 | 设计要求 | 查产品合格证书或抽样送检 | |

2 | 水泥用量 | 参数指标 | 查看流量计 | ||

3 | 桩体强度 | 设计要求 | 按规定办法 | ||

4 | 地基承载力 | 设计要求 | 按规定办法 | ||

一般项目 | 1 | 机头提升速度 | m/min | 0.3~2 | 量机头上升距离及时间 |

2 | 桩底标高 | mm | ±200 | 测机头深度 | |

3 | 桩顶标高 | mm | +100 | 水准仪 | |

-50 | |||||

4 | 桩径 | <0.04D | 钢尺测量 | ||

5 | 桩位偏差 | mm | <50 | 钢尺测量 | |

6 | 垂直度 | % | <0.3 | 经纬仪 | |

1.1.1.3 常见问题及处理措施

a、喷浆阻塞

(1)原因:①水泥受潮结块;②制浆池滤网破损以及清渣不及时。

(2)预防和处理措施:①改善现场临时仓库的防雨防潮条件;②加强设备器具的检查及维修保养工作,定期更换易损件。

b、喷浆不足

(1)原因分析:①输浆管有弯折、外压或漏浆情况;②输浆管道过长,沿程压力损失增大。

(2)预防和处理措施:①及时检查、理顺管道,清除外压,发现漏浆点应进行补漏,严重时可停机换管;②制浆池尺量布置靠近桩位,以缩短送浆管道。当场地条件不具备时,可适当调增泵送压力

项 目 | 单 位 | 参 数 | |

立柱总长度 | (m) | 21~39 | |

立柱筒体直径 | (mm) | Φ920 | |

立柱导轨中心距 | (mm) | 600×Φ101.6 | |

立柱角度调整范围(左右方向) | ( °) | ±1.5 | |

斜撑油缸行程 | (mm) | 2800 | |

立柱微调油缸行程 | (mm) | 400 | |

最大钻孔机型号 | ZLD100-3 | ||

最大柴油锤型号 | D160 | ||

最大立柱长度 | (m) | 39 | |

最大立柱长度时最大拉拔力 | (kN) | 706.3 | |

液压卷扬机(吊挂钻孔机、柴油锤) | 单绳拉力 | (kN) | 91.5max |

绳速 | (m/min) | 0~26 | |

钢丝绳直径 | (m) | Φ21.5 | |

容绳量 | (m) | 550 | |

液压卷扬机(起架、吊钻杆、吊桩) | 单绳拉力 | (kN) | 68max |

绳速 | (m/min) | 0~32 | |

钢丝绳直径 | (m) | Φ20 | |

容绳量 | (m) | 265 | |

平台回转角度 | ( °) | ±10 | |

桩架横向移动 | 速度 | (m/min) | <4.5 |

步长 | (mm) | 3100 | |

桩架纵向移动 | 速度 | (m/min) | <2.7 |

步长 | (mm) | 800 | |

桩架顶升 | 速度 | (m/min) | <0.55 |

高度 | (mm) | 450~-450 | |

履板轨距 | 工作时 | (mm) | 9100 |

移位时 | (mm) | 4800 | |

轮距 | 工作时 | (mm) | 4800 |

移位时 | (mm) | 5000 | |

横向履板 | 长度 | (mm) | 9500 |

宽度 | (mm) | 1200 | |

纵向履板 | <span style=" | ||

服务理念

服务理念 企业文化

企业文化 项目属性

项目属性